Aktivkohle (AK) bezeichnet hochkohlenstoffhaltige Materialien mit hoher Porosität und Sorptionsfähigkeit, die aus Holz, Kokosnussschalen, Kohle, Zapfen usw. gewonnen werden. AK ist eines der am häufigsten verwendeten Adsorptionsmittel in verschiedenen Industrien zur Entfernung zahlreicher Schadstoffe aus Wasser und Luft. Da AK aus landwirtschaftlichen Rohstoffen und Abfallprodukten synthetisiert wird, hat sie sich als hervorragende Alternative zu den traditionell verwendeten, nicht erneuerbaren und teuren Quellen erwiesen. Für die Herstellung von AK werden zwei grundlegende Prozesse eingesetzt: die Karbonisierung und die Aktivierung. Im ersten Prozess werden die Ausgangsmaterialien hohen Temperaturen zwischen 400 und 850 °C ausgesetzt, um alle flüchtigen Bestandteile zu entfernen. Durch die hohen Temperaturen werden alle Nicht-Kohlenstoff-Bestandteile wie Wasserstoff, Sauerstoff und Stickstoff in Form von Gasen und Teer aus dem Ausgangsmaterial entfernt. Dieser Prozess erzeugt eine Kohle mit hohem Kohlenstoffgehalt, aber geringer Oberfläche und Porosität. Im zweiten Schritt wird die zuvor synthetisierte Kohle aktiviert. Die Vergrößerung der Porengröße während des Aktivierungsprozesses kann in drei Kategorien eingeteilt werden: Öffnung bisher unzugänglicher Poren, Entwicklung neuer Poren durch selektive Aktivierung und Erweiterung bestehender Poren.

Üblicherweise werden zwei Verfahren zur Aktivierung eingesetzt: physikalische und chemische. Ziel ist es, die gewünschte Oberfläche und Porosität zu erzielen. Bei der physikalischen Aktivierung wird verkohlter Kohlenstoff mit oxidierenden Gasen wie Luft, Kohlendioxid und Wasserdampf bei hohen Temperaturen (zwischen 650 und 900 °C) aktiviert. Kohlendioxid wird aufgrund seiner Reinheit, der einfachen Handhabung und des gut kontrollierbaren Aktivierungsprozesses bei etwa 800 °C bevorzugt. Im Vergleich zu Wasserdampf lässt sich mit Kohlendioxid eine höhere Porenhomogenität erreichen. Für die physikalische Aktivierung ist Wasserdampf jedoch deutlich besser geeignet als Kohlendioxid, da so Aktivkohle mit relativ großer Oberfläche hergestellt werden kann. Aufgrund der geringen Molekülgröße von Wasser diffundiert dieses effizient in die Kohlenstoffstruktur. Die Aktivierung mit Wasserdampf ist bei gleichem Umwandlungsgrad etwa zwei- bis dreimal höher als mit Kohlendioxid.

Das chemische Verfahren beinhaltet das Mischen des Vorläufers mit Aktivierungsmitteln (NaOH, KOH, FeCl₃ usw.). Diese Aktivierungsmittel wirken sowohl als Oxidationsmittel als auch als Dehydratisierungsmittel. Im Vergleich zum physikalischen Verfahren erfolgen Karbonisierung und Aktivierung gleichzeitig bei einer vergleichsweise niedrigeren Temperatur von 300–500 °C. Dies führt zu einer pyrolytischen Zersetzung, wodurch die Porenstruktur verbessert und eine hohe Kohlenstoffausbeute erzielt wird. Die wichtigsten Vorteile des chemischen gegenüber dem physikalischen Verfahren sind die geringe erforderliche Temperatur, die hohe Mikroporosität, die große Oberfläche und die verkürzte Reaktionszeit.

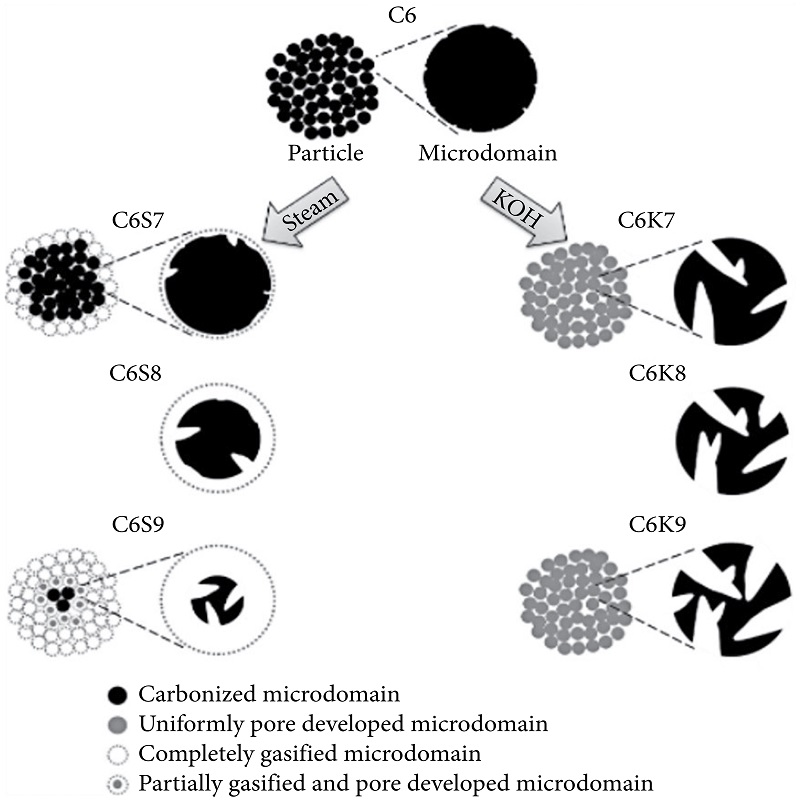

Die Überlegenheit der chemischen Aktivierungsmethode lässt sich anhand eines von Kim et al. [1] vorgeschlagenen Modells erklären, demzufolge im Aktivkohlenstoff (AC) verschiedene sphärische Mikrodomänen für die Bildung von Mikroporen verantwortlich sind. Mesoporen hingegen entstehen in den Bereichen zwischen den Mikrodomänen. Experimentell stellten sie Aktivkohle aus Phenolharz durch chemische (mit KOH) und physikalische (mit Wasserdampf) Aktivierung her (Abbildung 1). Die Ergebnisse zeigten, dass der durch KOH-Aktivierung synthetisierte AC eine deutlich höhere spezifische Oberfläche von 2878 m²/g aufwies als der durch Wasserdampfaktivierung hergestellte AC mit 2213 m²/g. Darüber hinaus waren auch andere Faktoren wie Porengröße, spezifische Oberfläche, Mikroporenvolumen und durchschnittliche Porenweite bei KOH-Aktivierung im Vergleich zur Wasserdampfaktivierung besser.

Unterschiede zwischen durch Dampfaktivierung (C6S9) bzw. KOH-Aktivierung (C6K9) hergestelltem AC werden anhand eines Mikrostrukturmodells erklärt.

Je nach Partikelgröße und Herstellungsverfahren lassen sich Aktivkohlepartikel in drei Typen einteilen: Pulver-Aktivkohle, Granulat-Aktivkohle und Kugel-Aktivkohle. Pulver-Aktivkohle besteht aus feinen Granulaten mit einer Größe von 1 mm und einem durchschnittlichen Durchmesser von 0,15–0,25 mm. Granulat-Aktivkohle weist vergleichsweise größere Partikel und eine geringere Oberfläche auf. Je nach Partikelgröße und -größe wird sie für verschiedene Anwendungen in der flüssigen und gasförmigen Phase eingesetzt. Die dritte Klasse, Kugel-Aktivkohle, wird üblicherweise aus Erdölpech synthetisiert und hat einen Durchmesser von 0,35–0,8 mm. Sie zeichnet sich durch hohe mechanische Festigkeit und geringen Staubgehalt aus. Aufgrund ihrer sphärischen Struktur findet sie breite Anwendung in Wirbelschichtverfahren wie der Wasserfiltration.

Veröffentlichungsdatum: 18. Juni 2022