Die Herstellung von Aktivkohle erfolgt typischerweise durch Karbonisierung und anschließende Aktivierung von kohlenstoffhaltigem Material pflanzlichen Ursprungs. Die Karbonisierung ist eine Wärmebehandlung bei 400–800 °C, die Rohstoffe in Kohlenstoff umwandelt, indem der Gehalt an flüchtigen Bestandteilen minimiert und der Kohlenstoffgehalt erhöht wird. Dies erhöht die Festigkeit des Materials und erzeugt eine poröse Grundstruktur, die für die Aktivierung der Kohle notwendig ist. Die Anpassung der Karbonisierungsbedingungen hat einen signifikanten Einfluss auf das Endprodukt. Eine höhere Karbonisierungstemperatur steigert die Reaktivität, verringert aber gleichzeitig das Porenvolumen. Diese Verringerung des Porenvolumens ist auf die verstärkte Kondensation des Materials bei höheren Karbonisierungstemperaturen zurückzuführen, was zu einer Erhöhung der mechanischen Festigkeit führt. Daher ist es wichtig, die richtige Prozesstemperatur in Abhängigkeit vom gewünschten Karbonisierungsprodukt zu wählen.

Diese Oxide diffundieren aus dem Kohlenstoff und führen zu einer partiellen Vergasung, wodurch zuvor verschlossene Poren geöffnet und die innere Porenstruktur des Kohlenstoffs weiterentwickelt wird. Bei der chemischen Aktivierung wird der Kohlenstoff bei hohen Temperaturen mit einem Dehydratisierungsmittel umgesetzt, das den Großteil des Wasserstoffs und Sauerstoffs aus der Kohlenstoffstruktur entfernt. Die chemische Aktivierung kombiniert häufig die Karbonisierung und die Aktivierung, diese beiden Schritte können jedoch je nach Verfahren auch getrennt erfolgen. Mit KOH als chemischem Aktivierungsmittel wurden hohe spezifische Oberflächen von über 3000 m²/g erzielt.

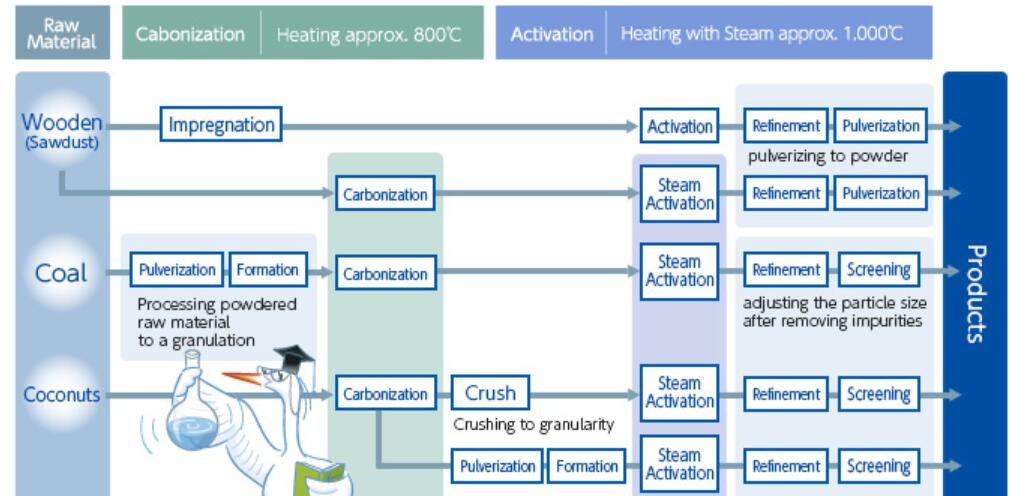

Aktivkohle aus verschiedenen Rohstoffen.

Aktivkohle dient nicht nur als Adsorptionsmittel für vielfältige Zwecke, sondern lässt sich auch aus einer Vielzahl unterschiedlicher Rohstoffe herstellen. Dadurch ist sie ein äußerst vielseitiges Produkt, dessen Produktion je nach Verfügbarkeit der Rohstoffe in vielen Bereichen möglich ist. Zu diesen Rohstoffen zählen unter anderem Pflanzenschalen, Fruchtkerne, Holz, Asphalt, Metallcarbide, Ruß, Abfälle aus der Abwasserbehandlung und Polymerreste. Verschiedene Kohlearten, die bereits in kohlenstoffhaltiger Form mit ausgeprägter Porenstruktur vorliegen, können zu Aktivkohle weiterverarbeitet werden. Obwohl Aktivkohle aus nahezu jedem Rohstoff hergestellt werden kann, ist die Produktion aus Abfallstoffen am kostengünstigsten und umweltfreundlichsten. Aktivkohle aus Kokosnussschalen weist ein hohes Mikroporenvolumen auf und ist daher der am häufigsten verwendete Rohstoff für Anwendungen, die eine hohe Adsorptionskapazität erfordern. Sägemehl und andere holzige Reststoffe besitzen ebenfalls stark ausgeprägte Mikroporenstrukturen, die sich gut für die Adsorption aus der Gasphase eignen. Die Herstellung von Aktivkohle aus Oliven-, Pflaumen-, Aprikosen- und Pfirsichkernen liefert hochhomogene Adsorbentien mit hoher Härte, Abriebfestigkeit und großem Mikroporenvolumen. PVC-Abfälle lassen sich aktivieren, wenn zuvor Salzsäure entfernt wird. Das resultierende Aktivkohlematerial eignet sich gut als Adsorbens für Methylenblau. Sogar aus Altreifen wurden bereits Aktivkohlen hergestellt. Um die Vielzahl möglicher Ausgangsmaterialien zu unterscheiden, ist es notwendig, die resultierenden physikalischen Eigenschaften nach der Aktivierung zu bewerten. Bei der Auswahl eines Ausgangsmaterials sind folgende Eigenschaften von Bedeutung: spezifische Oberfläche der Poren, Porenvolumen und Porenvolumenverteilung, Zusammensetzung und Korngröße sowie die chemische Struktur bzw. der Charakter der Kohlenstoffoberfläche.

Die Wahl des richtigen Vorläufers für die jeweilige Anwendung ist von großer Bedeutung, da die Variation der Vorläufermaterialien die Kontrolle der Porenstruktur des Kohlenstoffs ermöglicht. Unterschiedliche Vorläufer weisen unterschiedliche Mengen an Makroporen (> 50 nm) auf, welche ihre Reaktivität bestimmen. Diese Makroporen sind für die Adsorption nicht effektiv, ermöglichen aber die Bildung von Mikroporen während der Aktivierung. Zudem bieten die Makroporen mehr Wege für Adsorbatmoleküle, die Mikroporen während der Adsorption zu erreichen.

Veröffentlichungsdatum: 01.04.2022